Kohle brennt gern

Foto: Thomas Bär

„Auf der rechten Seite wird der Abbau vorbereitet, links daneben wird Abraum gefördert“, erklärt der 55-Jährige. Das heißt: Die Erde wird abgebaggert, per Förderband auf die linke Seite transportiert und verkippt. Dort bildet der Abraum die Grundlage für die Rekultivierung der Landschaft.

„In der Mitte ist die Kohlengrube“, sagt Schäfer und deutet auf einen schwarzen Streifen, der 100 Meter tief in dieser unfassbar überdimensionierten Terrassenlandschaft liegt. Über die Kohlengrube spannt sich eine Abraumförderbrücke vom Typ F60 wie ein riesiges Tier. „Diese hier ist etwa 500 Meter lang und gehört zu den größten beweglichen Arbeitsmaschinen der Welt“, sagt Schäfer. Nahezu klein wirken dagegen die Eimerkettenbagger und Schaufelradbagger, die die Kohle aus dem Flöz herausbrechen. Einen halben Kilometer arbeitet sich der Tagebau pro Jahr von links nach rechts. Dabei werden rund 20 Millionen Tonnen Braunkohle gewonnen. Rocco Schäfer fasziniert diese Technik bis heute, vielleicht sogar noch mehr, seit er den Tagebau gegen ein Büro eingetauscht hat.

„Bis 2013 war ich Meister in der Grube und verantwortlich für die Elektrotechnik“, erzählt er. Dann bildete er sich bei der Berufsgenossenschaft zur Fachkraft für Arbeitssicherheit weiter. „Nach meinem 50. Geburtstag wollte ich noch mal was anderes machen, aber im Unternehmen bleiben“, sagt er. „Ich bin ja hier aufgewachsen und verwurzelt.“ Da traf es sich gut, dass sein Arbeitgeber, der damals noch Vattenfall hieß, gerade die Abteilung Arbeitssicherheit ausbaute.

Pro Tagebau gibt es mittlerweile drei Fachkräfte für Arbeitssicherheit, die in unterschiedlichen Abteilungen arbeiten, um aus mehreren Blickwinkeln zu prüfen, wo es Nachbesserungsbedarf gibt. „Zu den Aufgaben der Abteilung für Arbeitsschutz gehört es, jeden Unfall zu untersuchen und auszuwerten“, sagt Schäfer. Meistens lassen sich die Ursachen in „Verhaltensmängel“, „Unklarheiten in der Verantwortlichkeit“ oder „schlechte technische Lösung“ einordnen. Schäfers Wissen aus dem Arbeitsalltag hilft ihm bei seiner neuen Aufgabe sehr.

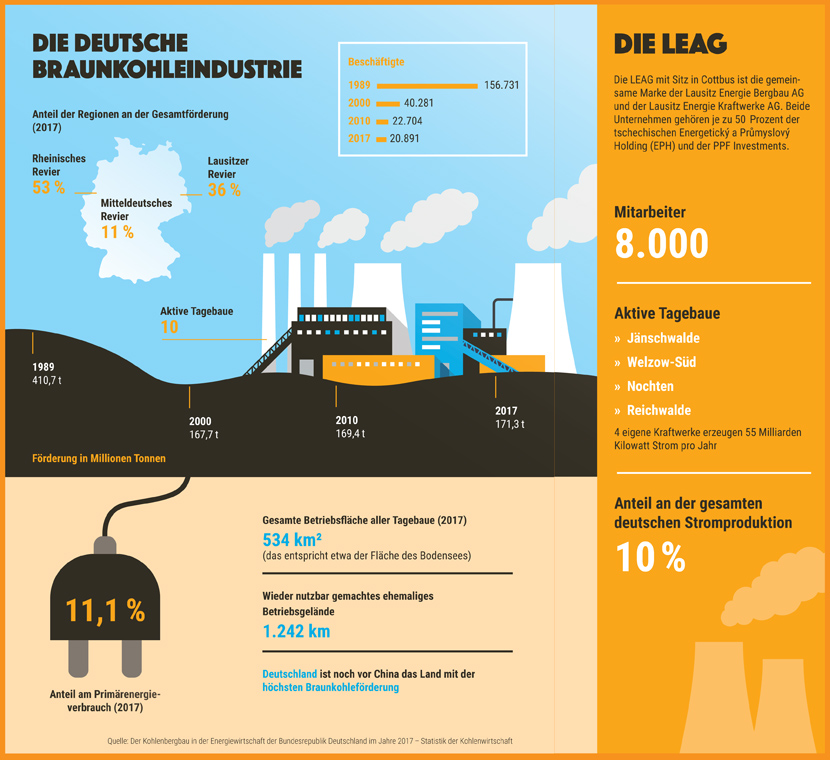

„Unsere Arbeit zeigt extrem Wirkung“, sagt er. Insgesamt sei die Zahl der Unfälle bei der LEAG (Lausitz Energie Bergbau AG) mit ihren rund 5.000 Mitarbeitern deutlich zurückgegangen. Während das Unternehmen vor zehn Jahren noch 158 Unfälle verzeichnete, davon 20 mit Ausfalltagen, waren es 2018 nur 87, davon 16 mit Ausfalltagen. Mit dem Jeep geht es nun hinab in die zweite Ebene des Tagebaus, in der der Abraum auf Förderbändern weggeschafft wird. Starkstromkabel versorgen die Anlage mit bis zu 30.000 Volt. Wo sie den Weg kreuzen, sind sie unter Kabelüberfahrten verschwunden, über die der Jeep hinwegholpert, entlang der Förderbänder treten sie offen zutage.

„Wer sich hier aufhält, muss wissen, dass man auf solche Kabel weder drauftreten noch drüberfahren darf, für den Fall, dass die Isolierung kaputt gegangen ist“, sagt Schäfer. Schon 220 Volt können tödlich sein. Damit es nicht aus Unwissen zu Unfällen kommt, gibt es für Mitarbeiter der LEAG viermal im Jahr Arbeitsschutzunterweisungen. Auch für Mitarbeiter von externen Firmen wird ein hoher Sicherheitsstandard angelegt.

Bevor Externe eine Einfahrgenehmigung für einen Tagebau oder ein Kraftwerk erhalten, müssen sie sich ein Video zur Arbeitssicherheit bei der LEAG ansehen und anschließend einen Test bestehen. Dabei geht es zum Beispiel darum, welche Schutzausrüstung vorgeschrieben ist, welche Notrufnummern zu wählen sind und welche Gefahren von Maschinen ausgehen können.

„Wir versuchen dem Sicherheitsthema auch neu zu begegnen“, sagt Schäfer. Seit Juli 2018 gibt es die App „Der springende Punkt“. An Stellen, an denen ein Unfall passiert ist, klebt nun ein roter Punkt mit QR-Code, der den User zu Hintergrundinformationen und Vermeidungsstrategien leitet. „Es geht darum, Unfälle immer wieder ins Gedächtnis zu rufen.“ Wo es nötig ist, wird organisatorisch oder technisch nachgebessert, wie etwa bei Reparaturen der Förderbänder. Bei dieser Arbeit zieht ein Raupenfahrzeug das neue Gurtband mit einem langen Stahlseil. „Weil die Sicht des Geräteführers eingeschränkt ist, setzen wir nun immer einen Sicherheitsposten ein, um zu verhindern, dass jemand Unbeteiligtes durch den Sperrbereich läuft“, erklärt Schäfer. Ein Stahlseil könne schließlich auch mal reißen. Damit es in so einem Fall auch nicht mehr in die Kanzel der Raupe einschlagen kann, wurde mittlerweile ein Gitter davor gebaut.

Schäfer steuert den Jeep in den Kern des Tagebaus hinein und nimmt Kurs auf einen Eimerkettenbagger, der sich grau und gelb von der schwarzen Kohle abhebt. Nun wird auch klar, warum der Land Cruiser Stollenreifen und hohe Bodenfreiheit hat: Der Schneeregen der letzten Tage konnte in der undurchlässigen Schicht nicht versickern und hat den Weg zur Grube in Schlamm verwandelt. Der Jeep schlittert darauf wie durch Sand, was Schäfer aber nicht aus der Ruhe bringt.

Nach einem wilden Ritt stellt er das Auto 50 Meter vor dem Bagger ab, der 21 Meter in die Höhe ragt und mindestens doppelt so lang ist. „Nie direkt vor die Haustür fahren und sofort beim Geräteführer anmelden“, sagt Schäfer. „Sonst kann es passieren, dass der Bagger mal hundert Meter weiterfährt und das parkende Fahrzeug übersieht.“ Normalerweise legt der Eimerkettenbagger quietschend und klackernd sechs Meter pro Minute zurück. Die Eimer sind an einer Kette befestigt und sehen aus wie riesige Käfer aus Metall, die mit aufgerissenen Mäulern Kohle verschlingen. Seit gestern steht der Bagger jedoch still; die Fahrwerksspindel muss gewechselt werden.

Rost und Schlamm haben dem Verschleißteil zugesetzt, das eigentlich die Kette spannen soll. Beim Aussteigen aus dem Jeep zeigt sich, warum neben eingeklemmten Gliedmaßen Umknicken und Stolpern zu den häufigsten Unfallursachen im Tagebau zählen. Sofort sind die Füße, die in extra hohen Arbeitsschuhen stecken, im ölig-zähen Kohlematsch verschwunden. „Dort laufen, wo Reifen den Matsch plattgedrückt haben“, ruft Schäfer.

Vor dem Fahrwerk steht der Industriemechaniker Pierre Jäckel in Schweißerhose, Sicherheitshandschuhen und Schutzbrille auf der Nase. „Mahlzeit“, sagt er und erklärt die Funktion einer Fahrwerksspindel: „Es ist wie bei einer Fahrradkette: Wenn sie zu sehr arbeitet, gehen die Glieder kaputt und sie kann sich so sehr verdrehen, dass sie vom Ritzel springt.“ Dann dreht der 34-Jährige den Hahn des Schweißbrenners auf, mit dem er die alte Spindel entfernen will. Ein Mitarbeiter, der als Brandposten eingeteilt ist, stellt sich mit einer Kübelspritze, die mit Löschschaum gefüllt ist, hinter ihn und beobachtet den Funkenflug.

„Die Brandgefahr ist im Tagebau sehr hoch, selbst bei feuchtem Wetter, weil sich überall Kohlestaub versteckt und Kohle nun mal gerne brennt“, sagt Susanne Fischer. Sie ist 35 Jahre alt, gelernte Industriemechanikerin und mittlerweile Sicherheitskoordinatorin in der Abteilung Instandhaltung. Während ihr Kollege Rocco Schäfer eher konzeptionell arbeitet, ist sie häufig vor Ort. Auch sie kennt die Abläufe gut: Nach ihrer Ausbildung hat sie in der Grube und in der Betriebsüberwachung gearbeitet.

„Schweißer kriegen nicht unbedingt mit, wenn sich etwas entzündet. Kleine Brände sieht man oft gar nicht“, sagt Fischer. Ein wichtiger Bestandteil der Reparaturplanung ist daher die Nachkontrolle durch einen mobilen Löschtrupp. Entwickelt sich trotzdem ein Brand, rückt die Werkfeuerwehr aus, die im Drei-Schicht-System im Einsatz ist. Wegen der Brandgefahr darf im Tagebau auch nicht geraucht werden. Wer das trotzdem will, muss dafür in die Mannschaftsstube, die sich sozusagen im ersten Stock des Baggers befindet.

Dort hinauf führt eine Treppe, an deren Ende ein Gatter geöffnet werden muss, das anschließend von selbst wieder zufällt. So soll verhindert werden, dass jemand die Stufen übersieht und hinunterstürzt. Noch sicherer als die Gatter vor jeder Treppe sind die Sicherheitsdurchgangssperren: mobile Absperrungen, die bei Absturzgefahr zum Einsatz kommen, etwa wenn Bodengitter ausgetauscht werden. „Hier muss ein Hebel rausgezogen werden, damit die Tür aufgeht“, sagt Fischer und führt es vor. „Es geht darum, eine bewusste Handlung zu machen. Das haben sich Mitarbeiter selbst ausgedacht und damit an einem Wettbewerb der Berufsgenossenschaft teilgenommen“, sagt die Sicherheitskoordinatorin nicht ohne Stolz.

Noch eine Treppe höher ist die von drei Seiten verglaste Steuerkanzel, der Arbeitsplatz von Geräteführer Wolfgang Salzbrenner. „Ich brauch ja den Rundumblick“, sagt Salzbrenner und grinst. Damit die vierte Seite nicht zum toten Winkel wird, kann er sie per Kamera auf einem seiner Monitore einsehen. „Für die Reparatur sind die Fahrwerke stillgelegt, damit nichts passieren kann“, erklärt er. Auch das zeigt der Monitor an.

Salzbrenner ist schon seit 1986 dabei. „Damals wurde nicht so‘n Aufwand betrieben mit der Sicherheit“, sagt er. Viele Unfälle seien durch Leichtsinnigkeit passiert. Gute Arbeitskleidung habe es auch erst nach der Wende gegeben. „Wenn man von der Kanzel runter wollte, ist man, statt die Treppe zu nehmen, über das Geländer gestiegen und dann auf einen Querträger. Das ging meistens gut, aber irgendwann ist man mal drei Meter durchgefallen.“

Gegen Leichtsinnigkeit sind nun Fachkräfte wie Rocco Schäfer und Susanne Fischer da, die das Bewusstsein schärfen. Für vieles andere gibt es Listen. Ein Organisationsplan koordiniert, dass beispielsweise bei Reparaturen nicht übereinander gearbeitet wird, damit nichts herunterfällt. Ein Anwesenheitsbuch hilft dabei, den Überblick zu behalten. „Wenn es brennt, kann man damit nachprüfen, ob alle in Sicherheit sind“, erklärt Fischer. Außerdem hat fast jeder ein Funkgerät, mit dem notfalls die Geräte angehalten werden können. Der Tagebau ist inzwischen ein recht sicherer Ort geworden, für die, die dort arbeiten.